多相电机控制功能 南京研旭电气科技供应

- ¥0.000

- 更新 2025-02-15

- 地区 江苏南京市江宁区南京市江北新区新科一路6号院内南侧一层二层

- 联系 葛玉玲 18013301253

- 南京研旭电气科技有限公司进入店铺 >>

信息介绍 / Information introduction

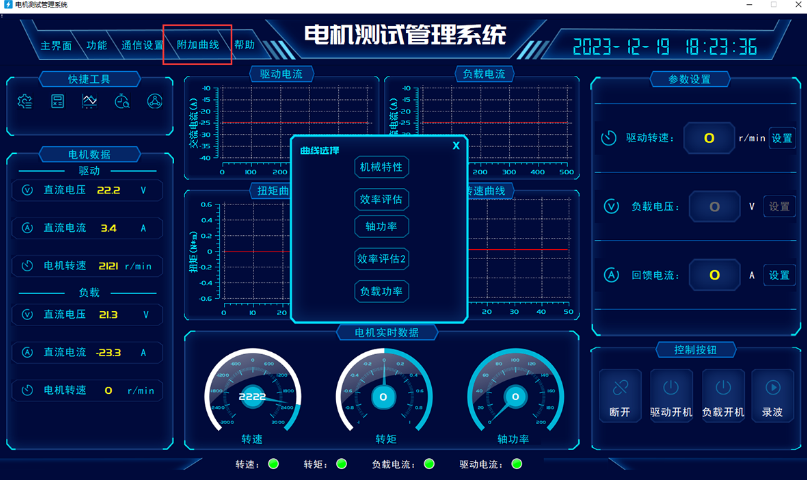

在无刷直流电机控制实验中,学生及研究人员通过搭建硬件电路与编写控制算法,深入探索了现代电机控制技术的前沿。实验通常从理解无刷直流电机(BLDC)的基本工作原理开始,包括其定子与转子的结构、霍尔传感器或编码器的工作原理,以及如何通过电子换向器实现连续的旋转力矩。随后,利用微控制器(如Arduino、STM32等)作为控制中心,通过编写PWM(脉冲宽度调制)信号或更高级的空间矢量控制算法,精确控制电机的转速、转向及转矩。实验过程中,关键步骤包括配置电机驱动器的输入输出接口,确保电机与控制器之间的信号同步与准确传输;调试PID(比例-积分-微分)控制器参数,以实现电机响应的快速性、稳定性和准确性;以及在不同负载条件下测试电机的性能,观察并记录实验数据。还会探讨如何通过传感器反馈实现闭环控制,进一步提升电机控制的精度和鲁棒性。整个实验不仅加深了对电机控制理论的理解,还锻炼了实验者的动手能力和问题解决能力,为从事自动化、机器人、电动汽车等相关领域的研究与开发打下了坚实基础。电机控制可以通过控制电机的电流和电压波形来实现电机的振动控制和噪声控制。多相电机控制功能

在进行三相交流异步电机矢量控制实验时,首先需深入理解其控制原理,即利用坐标变换技术将三相定子电流分解为磁场定向的d轴电流和转矩控制的q轴电流,实现电机磁通与转矩的解耦控制。实验中,通过高精度传感器获取电机的转速、电流及位置反馈信号,并送入数字信号处理器(DSP)或可编程逻辑控制器(PLC)中进行实时计算。随后,根据预设的控制算法(如id=0控制、较大转矩电流比控制等),调整逆变器输出的电压矢量,精确控制d、q轴电流,以达到对电机转速、转矩及磁通的单独调节。实验过程中,还需关注控制参数的优化,以确保系统响应的快速性、稳定性及精度,同时,还需考虑电机的非线性特性和外界扰动因素,通过引入相应的补偿策略来提高控制性能。整个实验不仅加深了对电机控制理论的理解,也为实际应用中高性能电机驱动系统的设计与调试提供了宝贵经验。海口无刷直流电机电机控制技术的进步,推动了工业自动化的发展。

在电气工程与自动化领域,电机失磁故障实验平台是一个至关重要的研究工具,它模拟了电机在运行过程中可能遭遇的失磁现象,为科研人员提供了一个直观、可控的实验环境。该平台通常集成了高精度的传感器、数据采集系统以及可调节的磁场发生装置,能够精确模拟不同工况下电机磁场的弱化乃至完全消失的过程。通过该平台,研究人员可以系统地观察并记录电机在失磁状态下的性能变化,包括转速波动、转矩下降、效率降低以及可能产生的振动和噪声等,进而深入分析失磁故障对电机运行稳定性的影响机制。该平台还支持故障模拟后的恢复实验,验证不同修复策略的有效性,为电机故障诊断与维护技术的研发提供有力支持。因此,电机失磁故障实验平台不仅促进了电机理论研究的深入,也推动了电机工程应用技术的不断进步。

电机软启动技术是现代工业控制领域中的一项重要创新,它巧妙地解决了传统电机直接启动时的冲击电流大、机械应力高以及对电网稳定性影响大等问题。该技术通过控制电机启动过程中的电压和电流变化率,实现电机从静止到平稳运行的平滑过渡。具体而言,软启动器会在电机启动时逐渐增加施加到电机定子绕组上的电压,使电机转速缓慢上升,直至达到额定转速。这一过程不仅有效降低了启动电流峰值,减轻了电网负担,还明显减少了因机械冲击对电机轴承、传动系统等部件的磨损,延长了设备使用寿命。软启动技术还具备多种保护功能,如过载保护、欠压保护等,进一步提升了电机运行的安全性和可靠性。因此,在需要频繁启停或对启动过程有严格要求的场合,如起重机械、风机水泵等领域,电机软启动技术得到了普遍应用。电机控制自适应技术,应对多变负载。

在无刷直流电机(BLDC)控制领域,无位置传感器控制技术是一项重要且前沿的技术。该技术通过高级算法和信号处理手段,实现了对电机转子位置的间接检测,从而省去了传统物理位置传感器的使用。这一创新不仅简化了电机结构,降低了系统成本,还提高了系统的可靠性和环境适应性。无位置传感器控制依赖于电机本身的电气特性,如反电动势(BEMF)或电流波形,通过实时监测这些信号并应用如滑模观测器、扩展卡尔曼滤波器或模型参考自适应控制等算法,精确估算出转子的位置与速度。这种控制方法使得无刷直流电机在电动汽车、家电、工业自动化等多个领域得到普遍应用,推动了电机控制技术的进一步发展与进步。电机控制模块集成,简化系统架构。湖北电力测功机

电机控制算法创新,提升效率。多相电机控制功能

在工业自动化与机器人技术迅猛发展的如今,电机控制作为重要驱动力,其重要性日益凸显。为了提升生产效率和精度,企业在电机控制方面不断增加投入,引入先进的控制算法与策略。这不仅包括对电机驱动电路的优化设计,确保电流、电压的精确供给,以减少能耗和热量产生,还涉及到对电机运动状态的实时监测与精确调节。通过集成高性能的微处理器与传感器系统,电机控制能够实现对转速、位置、扭矩等关键参数的闭环控制,确保电机在各种工况下都能稳定运行。随着人工智能与机器学习技术的融入,电机控制正朝着更加智能化、自适应的方向发展,能够根据负载变化自动调整控制参数,进一步提升系统的响应速度与稳定性。这种以电机控制为重要的技术升级,正深刻改变着制造业的面貌,推动着工业4.0时代的到来。多相电机控制功能

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。