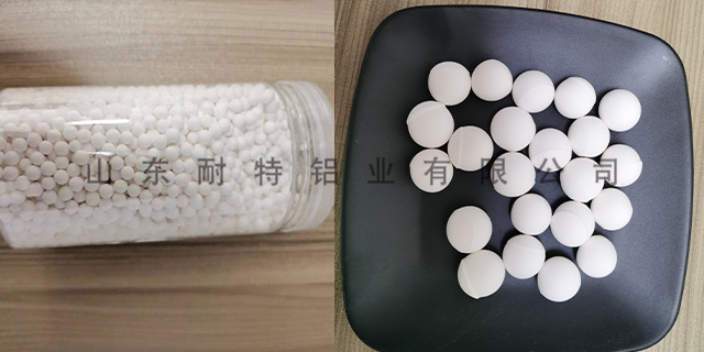

辽宁活性氧化铝球厂家 山东耐特铝业供应

- ¥0.000

- 更新 2025-02-09

- 地区 山东淄博市张店区山东省淄博市张店区马尚街道办事处新村西路185号9层908室

- 联系 王义 13869350883

- 山东耐特铝业有限公司进入店铺 >>

信息介绍 / Information introduction

低纯度氧化铝球在吸附应用中存在一定局限性。其杂质可能会堵塞部分孔隙,降低比表面积,从而影响吸附能力。例如,当含有较多的二氧化硅杂质时,这些杂质可能会在氧化铝球的孔隙中沉积,减少了可用于吸附的有效空间。此外,杂质可能会改变氧化铝球的表面电荷性质,影响其对某些带电吸附质的吸附效果。例如,对于吸附废水中的重金属离子,低纯度氧化铝球可能因为表面电荷被杂质干扰而降低对重金属离子的吸附选择性和吸附量。在陶瓷材料中,高纯度氧化铝球是制备高性能氧化铝陶瓷的理想原料。纯度高达以上的氧化铝球,在烧结过程中可以形成均匀、致密的陶瓷结构。由于没有过多杂质的干扰,陶瓷的晶相更加单一,机械性能优异。例如,其硬度可以达到莫氏硬度9左右,抗弯强度可达到300-400MPa,能够用于制造的切削刀具、耐磨部件等。而且,高纯度氧化铝球制备的陶瓷具有良好的电绝缘性和化学稳定性,在电子陶瓷和化工陶瓷领域有广泛应用。 山东耐特铝业有限公司,产品规格齐全,欢迎咨询。辽宁活性氧化铝球厂家

氧化铝球的粒径还决定了其流动性。大粒径的氧化铝球流动性较好,在一些需要物料自动传输和填充的工业过程中较为有利。例如,在大型催化剂装填塔中,粒径在 8 - 10 毫米的氧化铝球可以依靠自身重力顺利地从装填口流入塔内,并且能够均匀地分布在塔内,保证了装填过程的高效性和均匀性。小粒径氧化铝球由于颗粒间的摩擦力和相互作用力较大,流动性较差,容易出现团聚和堵塞现象。但在一些特殊的精细化工或实验室操作中,小粒径氧化铝球可以通过特殊的输送方式,如在液体介质中以悬浮液的形式进行输送,以实现精确的物料投放和反应控制。辽宁活性氧化铝球厂家细节决定品质,服务赢得人心。我们的氧化铝球让您倍感满意。

为了确保氧化铝球的纯度达到预期目标,强化质量检测和过程监控是必不可少的。在整个制备过程中,要建立完善的质量检测体系,采用多种分析方法对原料、中间产物和终产品进行检测。例如,在原料阶段,使用电感耦合等离子体发射光谱(ICP-AES)来精确检测铝源材料中的杂质含量,包括微量元素的含量。对于中间产物,如氢氧化铝沉淀或氧化铝前驱体,采用X射线荧光光谱(XRF)分析其元素组成,及时发现可能存在的杂质变化情况。在过程监控方面,要实时监测反应过程中的关键参数。通过在线监测pH值、温度、搅拌速度等参数,利用自动化控制系统确保这些参数始终保持在比较好范围内。

粒径对氧化铝球的热稳定性有一定影响。大粒径氧化铝球由于其内部晶体结构相对稳定,在高温环境下,晶粒生长和晶型转变相对缓慢。例如,粒径在 5 毫米以上的氧化铝球,在 1200℃的高温下长时间加热,其晶型和结构的变化相对较小,能够保持较好的物理形态和性能,适用于高温热工设备中的隔热、保温等应用。而小粒径氧化铝球在高温时,由于比表面积大,表面能较高,晶粒容易发生生长和烧结现象,导致其结构和性能发生较大变化,但其在较低温度区间内的热稳定性表现可能较好,且由于其快速的热传导特性,在一些需要快速升温或降温的小型热工装置中可发挥作用。

在耐火材料面临侵蚀性介质的环境中,高纯度氧化铝球表现出较强的抗侵蚀能力。在玻璃熔炉等应用场景,会接触到熔融的玻璃液、碱性气体等强侵蚀性物质。高纯度氧化铝球凭借其稳定的化学性质和致密的晶体结构,能够减少与这些侵蚀性物质的化学反应和物理渗透。其表面形成的氧化铝保护膜相对稳定且不易被破坏,从而有效保护内部结构。然而,低纯度氧化铝球中的杂质会增加其与侵蚀性介质反应的活性点。例如,杂质中的铁元素可能会与熔融玻璃中的某些成分发生反应,加速氧化铝球的侵蚀过程,导致耐火材料的损耗速度加快,需要更频繁地进行维护和更换,增加了生产成本和生产中断的风险。

专注品质提升,助力科技创新。我们的氧化铝球与您共创未来。辽宁活性氧化铝球厂家

高纯度氧化铝球(纯度大于 99%)在催化剂载体应用中具有明显优势。首先,高纯度意味着杂质含量低,能够为催化剂活性组分提供一个相对纯净的分散环境。例如,在石油化工领域的加氢反应中,高纯度氧化铝球作为载体可以使贵金属催化剂(如铂、钯)均匀地分散在其表面,减少因杂质干扰而导致的活性组分团聚现象。这有助于增加催化剂的活性表面积,从而提高反应效率。而且,高纯度氧化铝球具有较好的热稳定性,在高温反应环境下(如 600 - 800℃)能够保持其晶体结构稳定,避免因载体结构变化而影响催化剂性能。

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。