信息介绍 / Information introduction

在当今高科技和材料科学领域,磁控溅射技术作为一种高效、精确的薄膜制备手段,已经广泛应用于多个行业和领域。然而,磁控溅射过程中的能耗和成本问题一直是制约其广泛应用的重要因素。为了降低能耗和成本,科研人员和企业不断探索和实践各种策略和方法。磁控溅射过程中的能耗和成本主要由设备成本、耗材成本、人工成本以及运行过程中的能耗等多个方面构成。未来,随着科技的进步和创新以及新材料和新技术的不断涌现,磁控溅射技术将在更多领域得到广泛应用和推广。未来的磁控溅射技术将不断向着高效率、高均匀性、高稳定性等方向发展,以满足日益增长的应用需求。广州真空磁控溅射

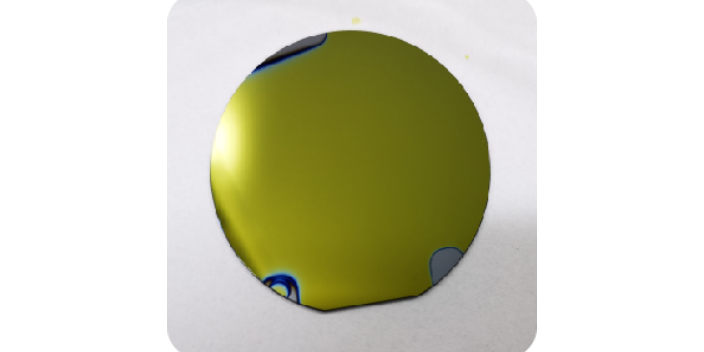

随着科技的进步和创新,磁控溅射过程中的能耗和成本问题将得到进一步解决。一方面,科研人员将继续探索和优化溅射工艺参数和设备设计,提高溅射效率和镀膜质量;另一方面,随着可再生能源和智能化技术的发展,磁控溅射过程中的能耗和成本将进一步降低。此外,随着新材料和新技术的不断涌现,磁控溅射技术在更多领域的应用也将得到拓展和推广。磁控溅射过程中的能耗和成本问题是制约其广泛应用的重要因素。为了降低能耗和成本,科研人员和企业不断探索和实践各种策略和方法。通过优化溅射工艺参数、选择高效磁控溅射设备和完善溅射靶材、定期检查与维护设备以及引入自动化与智能化技术等措施的实施,可以有效降低磁控溅射过程中的能耗和成本。广州真空磁控溅射磁控溅射制备的薄膜均匀性高,适用于大面积镀膜。

磁控溅射镀膜技术适用于大面积镀膜。平面磁控溅射靶和柱状磁控溅射靶的长度都可以做到数百毫米甚至数千米,能够满足大面积镀膜的需求。此外,磁控溅射镀膜技术还允许在镀膜过程中对工件进行连续运动,以确保薄膜的均匀性和一致性。这种大面积镀膜能力使得磁控溅射镀膜技术在制备大面积、高质量薄膜方面具有独特优势。磁控溅射镀膜技术的功率效率较高,能够在较低的工作压力下实现高效的溅射和沉积。这是因为磁控溅射过程中,电子被束缚在靶材附近的等离子体区域内,增加了电子与气体分子的碰撞概率,从而提高了溅射效率和沉积速率。此外,磁控溅射镀膜技术还允许在较低的电压下工作,进一步降低了能耗和成本。

磁控溅射制备薄膜应用于哪些领域?在航空航天领域,磁控溅射技术被普遍应用于制备耐磨、耐腐蚀、抗刮伤等功能薄膜,提高航空航天器件的性能和使用寿命。例如,在航空发动机叶片、涡轮盘等关键零部件上,通过磁控溅射技术可以镀制高温抗氧化膜、热障涂层等,提高零部件的耐高温性能和抗腐蚀性能,延长发动机的使用寿命。此外,磁控溅射技术还可以用于制备卫星和航天器上的导电膜、反射膜等功能性薄膜,满足航空航天器件对性能的特殊要求。磁控溅射设备一般包括真空腔体、靶材、电源和控制部分,这使得该技术具有广泛的应用前景。

溅射功率和时间对薄膜的厚度和成分具有重要影响。通过调整溅射功率和时间,可以精确控制薄膜的厚度和成分,从而提高溅射效率和均匀性。在实际操作中,应根据薄膜的特性和应用需求,合理设置溅射功率和时间参数。例如,对于需要较厚且均匀的薄膜,可适当增加溅射功率和时间;而对于需要精细结构的薄膜,则应通过精确控制溅射功率和时间来实现对薄膜微观结构的优化。真空度是磁控溅射过程中不可忽视的重要因素。通过保持稳定的真空环境,可以减少气体分子的干扰,提高溅射效率和均匀性。在实际操作中,应定期对镀膜室进行清洁和维护,以确保其内部环境的清洁度和稳定性。同时,还应合理设置真空泵的工作参数,以实现对镀膜室内气体压力和成分的有效控制。磁控溅射技术可以与反应室集成,以实现在单一工艺中同时沉积和化学反应处理薄膜。广州真空磁控溅射流程

磁控溅射技术可以精确控制薄膜的厚度、成分和结构,实现高质量、高稳定性的薄膜制备。广州真空磁控溅射

磁控溅射镀膜技术的溅射能量较低,对基片的损伤较小。这是因为磁控溅射过程中,靶上施加的阴极电压较低,等离子体被磁场束缚在阴极附近的空间中,从而抑制了高能带电粒子向基片一侧入射。这种低能溅射特性使得磁控溅射镀膜技术在制备对基片损伤敏感的薄膜方面具有独特优势。磁控溅射镀膜技术凭借其独特的优势,在多个领域得到了广泛的应用。在电子及信息产业中,磁控溅射镀膜技术被用于制备集成电路、信息存储、液晶显示屏等产品的薄膜材料。在玻璃镀膜领域,磁控溅射镀膜技术被用于制备具有特殊光学性能的薄膜材料,如透明导电膜、反射膜等。此外,磁控溅射镀膜技术还被广泛应用于耐磨材料、高温耐蚀材料、高级装饰用品等行业的薄膜制备中。广州真空磁控溅射

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。