北京吸塑模具 来电咨询 上海蚬华精密模具供应

- ¥0.000

- 更新 2024-11-06

- 地区 上海松江区上海市奉贤区金海公路6055号28幢1层

- 联系 宁显伦 13166142513

- 上海蚬华精密模具有限公司进入店铺 >>

信息介绍 / Information introduction

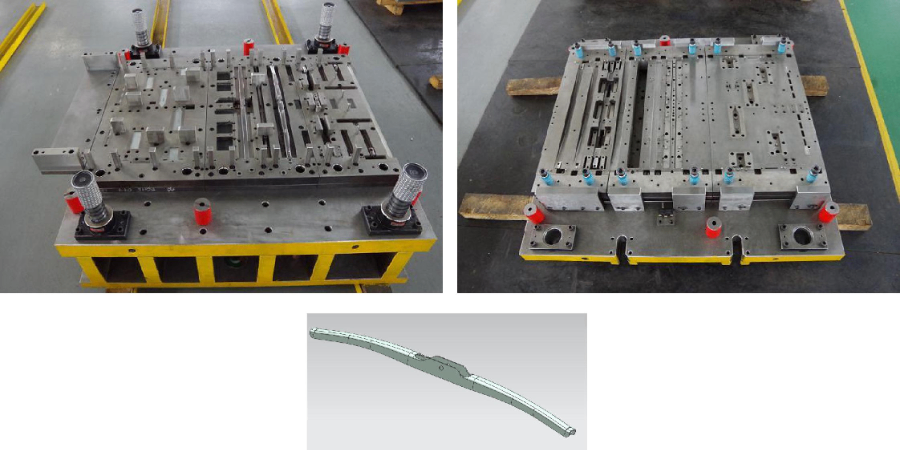

级进模(也称连续模)在毛坯的送进方向上具有多个工位,能够在压力机的一次行程中逐次完成多道工序的冲压。这种模具适用于大批量生产形状复杂、精度要求高的冲压件。级进模的设计需要充分考虑工件的送进方式、定位方式和模具的导向方式等因素,以确保冲压过程的稳定性和连续性。模具材料的选择对模具的性能和使用寿命具有重要影响。常用的模具材料包括冷作模具钢、热作模具钢和硬质合金等。冷作模具钢主要用于制造承受冲击载荷较小、工作温度不高的模具;热作模具钢则适用于制造承受高温和较大冲击载荷的模具;硬质合金则以其高硬度、高耐磨性等特点在模具制造中得到普遍应用。模具的制作需要准确的时间控制。北京吸塑模具

冲压模具的工作原理基于材料在压力作用下的塑性变形。在室温下,模具通过压力机对放置在模具内的板料施加压力,使板料发生分离或变形,形成所需形状的零件。这一过程中,模具的设计、制造精度和材料选择对之后产品的质量具有决定性影响。冲压模具根据其功能和应用场景的不同,可分为多种类型。常见的包括冲裁模(如落料模、冲孔模等)、弯曲模、拉伸模、成形模和复合模等。每种类型的模具都有其特定的结构和工作原理,以适应不同的生产需求。冲裁模是沿封闭或敞开的轮廓线使材料产生分离的模具。它通常由凸模、凹模、卸料板、导柱和导套等部分组成。在冲压过程中,凸模下压,将板料沿预设的轮廓线冲裁下来,形成所需形状的零件。冲裁模的设计需要准确计算冲裁力、刃口间隙和模具结构等参数,以确保冲裁件的质量和模具的寿命。深圳快速模具源头厂家模具的使用寿命可以通过定期检查和维护来延长。

冲压模具的材料选择对于模具的性能和使用寿命具有重要影响。常用的模具材料包括高速工具钢、合金钢、硬质合金等金属材料,以及陶瓷、聚合物等非金属材料。在选择模具材料时,需要综合考虑材料的强度、韧性、耐磨性、耐腐蚀性以及加工性能等因素。同时,还需要根据具体的使用条件和加工需求进行合理的材料搭配和组合。冲压模具在使用过程中需要进行定期的维护与保养,以保证其性能的稳定性和使用寿命的延长。维护与保养的内容包括模具的清洗、润滑、检查、调整等多个方面。通过定期检查和调整模具的间隙、刃口等关键部位,可以确保模具的精度和加工质量。同时,对模具进行润滑处理可以减少摩擦和磨损,提高模具的使用寿命。

模具在工业生产中具有普遍的应用领域。在汽车、电子、家电、航空等行业中,模具都是不可或缺的生产工具。模具的应用不只提高了生产效率和质量稳定性,还降低了生产成本和劳动强度。模具制造中的质量控制是确保模具质量和制品质量的重要环节。质量控制贯穿于模具设计的全过程,包括设计审查、工艺审查、原材料检验、加工过程控制等多个方面。通过严格的质量控制措施,可以及时发现和纠正制造过程中的问题,确保模具的精度和性能符合要求。模具是制造过程中用于成型物品的工具,通过改变成型材料的物理状态来实现物品外形的加工。模具种类繁多,按成型加工的工艺性质和使用对象可分为金属冲压模具、塑胶成型模具、压铸模具、锻造模具、粉末冶金模具、橡胶模具、玻璃制品模具等。冲压模具用于金属板材的成型加工。

冲压模具的设计是一个复杂而精细的过程,通常包括产品分析、模具结构设计、材料选择、强度校核、加工工艺规划等多个环节。首先,需要根据产品图纸或样品进行细致的分析,确定模具的冲压方向、分模面位置、工艺孔设置等关键要素。然后,进行模具的结构设计,包括凸模、凹模的形状和尺寸设计,以及卸料板、导向装置等辅助部件的设计。在设计过程中,还需要考虑模具的强度、刚度、耐磨性等因素,以确保模具的使用寿命和加工精度。冲压模具的材料选择对模具的性能和使用寿命具有重要影响。通常,模具的工作部分(如凸模、凹模)需要选用高硬度、高耐磨性的材料,如硬质合金、高速钢或某些特殊的模具钢。这些材料能够抵抗冲压过程中的磨损和变形,确保模具的精度和稳定性。而模具的基体部分则可以选择强度较高、韧性较好的材料,如铸钢或锻钢,以承受压力机的冲击力和模具自身的重量。模具的制作需要遵循环保和节能的原则。广东吹塑模具怎么选

模具的易用性设计可以提高操作者的工作效率。北京吸塑模具

冲压模具是工业生产中不可或缺的精密工具,主要用于金属板材的冲压加工。其工作原理是在室温下,通过安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而加工成所需形状和尺寸的零件。冲压模具的设计、制造和使用,对于提高生产效率、降低生产成本、保证产品质量具有重要意义。冲压模具根据工作性质、模具构造和材料的不同,有多种分类方式。按工艺性质可分为冲裁模、弯曲模、拉伸模、成型模和铆合模等;按工序组合程度可分为单工序模、复合模、级进模和传递模等。这些不同类型的模具各有特点,适用于不同的加工需求。北京吸塑模具

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。