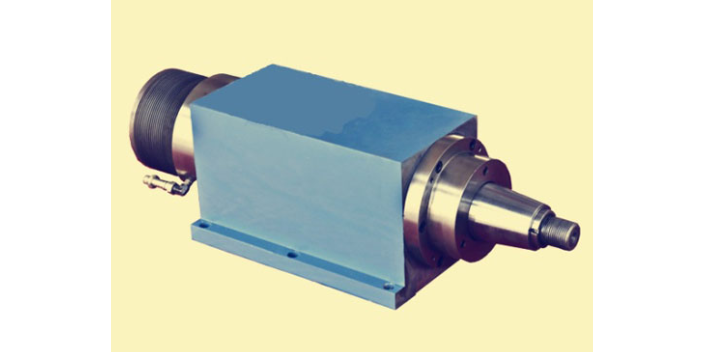

苏州导轨磨头特点 杭州轴利科技供应

- ¥0.000

- 更新 2023-03-02

- 地区 浙江余杭区浙江省杭州市余杭区良渚街道东莲村木桥头30-1号一层南面三间

- 联系 杜先生 18857155205

- 杭州轴利科技有限公司进入店铺 >>

信息介绍 / Information introduction

为了保护静压磨头正常使用过程中不受损伤,要观察磨头上的压力表,磨头处于静压状态应该是:8MPa-12MPa之间。用手轻轻转动主轴,没有任何摩擦感觉,也有自转的可能。面对砂轮,顺时针转动,苏州导轨磨头特点。检查静压磨头电机转向是否和磨头一样,在不上皮带的情况下检查,转向一定要正确。静压磨头运转半小时后,停掉磨头电机,苏州导轨磨头特点,苏州导轨磨头特点。这时主轴在静压状态下,即主轴在静压油的托浮状态。把静平衡好的砂轮装上主轴。因为动静压主轴旋转精度高,对砂轮的静平衡的要求相对高一些,所以操作者一定要精心平衡砂轮,否则影响加工的精度和光洁度。车床专业磨头是一种与普通车床配套使用的磨削装置。苏州导轨磨头特点

立轴圆台磨床系立式磨头,圆形电磁工作台,采用砂轮的断面磨削工件的表面,加工效率高。卧轴圆台平面磨床系卧式磨头,使用砂轮周边进行对工件的磨削,加工精度高。适用于磨削环形零件、阀片、锯片、铣刀等工具制造和机械制造精密零件的加工,可普遍应用于工具厂、轴承厂、空气压缩机厂和一般机械制造厂等进行精密零件的磨削加工。圆台磨床特点,磨头主轴轴承采用精密滚动轴承,刚性好、精度高。电磁吸盘的吸力平稳可调,并可自动退磁。另外还配有高精度动静压磨头供选择。苏州硬质合金磨头厂家电话立式圆台平面磨床磨头总的概括来说是一种高效的、加工稳定的平面磨床磨头。

磨床磨头断续进刀不均匀且接连进刀往返速度不等解决方法:磨头断续进刀进、退两方向移动量差异大,远远超过了允差规模,磨头行进量大,退回量小,若把进刀量调小,此磨头行进时符合要求,撤退时则不动作。而在接连进给时,平面磨床磨头行进时速度快,撤退时速度慢。考虑到因为磨头接连和断续进刀二者都出现不均匀现象,而磨头接连进给油路又与进给分配阀无关,因而,故障应出在磨头操纵箱上。为排除此故障也曾对磨头操纵箱进行过多次分解检查,终于发现在磨头操纵箱换向阀箱体存有一细微砂眼,因为砂眼的存在影响了封油效果。

磨床磨头单纯断续进刀不均匀解决方法:形成单纯性断续进刀不均匀的原因其一为进给分配阀两头节省螺钉调整不妥,致使进给分配阀往复移动速度差异;其二为磨头进给油路部分严重弯扁,形成平面磨床磨头油缸两头进油液阻差;其三为进给分配阀两头的节省螺钉因为选用针状阀结构的微调效果不良,使调整失效。再者,在调整磨头进刀均匀性时应注意,平面磨床磨头进刀不均匀解决方法因为进给分配阀的往复移动之压力油源是由工作台换向阀在换向时提供的,这样,假如工作台换向阀两头的停留阀调整不妥形成工作台换向冲击,尤其工作台单边冲击,或许其它外界原因引起换向冲击,则换向冲击时产生的压力波动必定影响体系压力,使进给分配阀往复移动速度不平稳乃至速度大小不等,这样在分配阀移动过程中导通而提供应磨头油缸的油量也就不同,形成断续进刀量不均匀。因而,必须首先调整好工作台换向节省螺钉,消除工作台换向冲击,使换向平稳后再调整分配阀两头的节省螺钉,才能到达预期的效果。静压磨头主轴与套筒为非接触式载荷,延长了主轴与轴承的使用寿命,降低磨床在使用过程中的维修成本。

静压磨头无压力怎么办?建议打厂家电话进行维修,只要是在质保期就是不收费的。机床主要是用砂轮的周边磨削工件的水平面。工作台可绕水平轴回转(±30)磨削工件的内外锥形表面。机床在结构上是用立柱布局工作台拖板移动形式,磨头垂直进给结构紧凑精度稳定,工作台拖板的往复移动和工作台旋转运动均由液压传动,且有恒速切削装置,随着工作台外圆移到内圆,工作台拖板的往复移动速度和工作台旋转速度也相应的增加。能保证获得被加工表面质量的一致和较高的粗糙度,磨头具有液压自动进给和快速升降装置。在作业过程中,磨头的特性决定了磨削工艺系统能作均匀的微量切削。重庆雕刻磨头售价

静压磨头具有结构设计合理,磨擦系数极小,能长时间高效率稳定运行的特点。苏州导轨磨头特点

内圆磨床内圆外圆磨头,可满足用户对各种零件加工的需要。内外圆磨床在工作之前需要仔细检查机床各部分的卫生,清洁工作台面、校正器、盾牌和研磨的灰,检查是否操作手柄、开关、旋钮在正确的位置,操纵灵活,连接电源,检查砂轮是否宽松,空低速运转2-3分钟,并观察是否正常操作条件下,如果有任何异常应停止检验或报告。内外圆磨床工作前还需要检查油的液位指示的高度是否合适,如果油位不足,按照规定添加润滑油,看运动部分的润滑油,机床导轨,特别是保持良好的润滑和油流,确认润滑流和良好电气系统,每个部分运行功能之前开始工作。苏州导轨磨头特点

杭州轴利科技有限公司在动静压主轴,动静压磨头,动静压轴承,液压站一直在同行业中处于较强地位,无论是产品还是服务,其高水平的能力始终贯穿于其中。公司始建于2022-04-12,在全国各个地区建立了良好的商贸渠道和技术协作关系。公司承担并建设完成机械及行业设备多项重点项目,取得了明显的社会和经济效益。多年来,已经为我国机械及行业设备行业生产、经济等的发展做出了重要贡献。

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。